Ressources / Guide / Hardness Testers: The Top Options on the Market & More [New for 2025]

Guide

Hardness Testers: The Top Options on the Market & More [New for 2025]

Un appareil d'essai de dureté est un dispositif utilisé pour mesurer la résistance d'un matériau à la déformation, en particulier sa capacité à résister à l'indentation ou à la rayure, fournissant ainsi des données essentielles sur la résistance et la durabilité du matériau.

→ Sauter aux appareils d'essai de dureté à vendre et à louer.

Il existe plusieurs noms pour les appareils d'essai de dureté, qui sont utilisés en fonction du type spécifique d'essai ou de la méthode employée :

- Appareils d'essai de dureté par indentation font référence à des appareils de test tels que le testeur de dureté Rockwell, le testeur de dureté Brinell et le testeur de dureté Vickers.

- Duromètres font référence à des testeurs tels que le testeur de dureté Shore, également appelé duromètre Shore.

- Testeurs portables se réfèrent à des appareils de test tels que le testeur de dureté Leeb ou le testeur de dureté Webster.

- Appareils d'essai de dureté spécifiques à l'échelle se réfèrent à des testeurs tels que le testeur HRC (pour l'échelle Rockwell C) ou le testeur HB (pour la dureté Brinell).

- Noms fonctionnels sont également utilisés pour décrire les appareils d'essai de dureté, comme l'appareil de microdureté pour les très petites empreintes, ou l'appareil de macrodureté pour les empreintes plus importantes.

- Termes spécifiques aux matériaux sont également utilisés, comme le duromètre pour métal, le duromètre pour plastique ou le duromètre pour caoutchouc.

Comme vous pouvez le constater, il y a un lot de différents types d'appareils d'essai de dureté. Chacun d'entre eux est adapté à des matériaux et à des besoins d'essai différents.

Les appareils d'essai de dureté sont essentiels dans un large éventail d'applications industrielles, allant du travail des métaux à la fabrication, en passant par le contrôle de la qualité et les essais de matériaux. Un appareil d'essai de dureté permet aux professionnels d'évaluer la durabilité, la solidité et la résistance à l'usure des matériaux, en s'assurant qu'ils répondent aux normes nécessaires pour l'usage auquel ils sont destinés.

Dans ce guide sur les appareils de test de dureté, nous vous présentons les meilleurs appareils de test de dureté à vendre, leur fonctionnement et bien d'autres choses encore.

Best Hardness Testers for Sale and Rent [New for 2025]

Vous souhaitez acheter ou louer un appareil d'essai de dureté ? Voici les meilleures options sur le marché.

1. alphaDUR mini II Testeur de dureté UCI

Le testeur de dureté alphaDUR mini II UCI est un appareil portable et précis conçu pour les essais de dureté des matériaux sur site. Il utilise la technologie de l'impédance de contact ultrasonique (UCI), ce qui le rend idéal pour les essais sur des composants petits et minces. Ce testeur polyvalent convient à un grand nombre d'industries, notamment la construction, la fabrication et l'automobile.

- Type de testeur. Testeur de dureté par contact ultrasonique (UCI)

- Plage de mesure. 20 - 70 HRC

- Caractéristiques principales. Conception compacte, mesures rapides, capacités de stockage et de transfert des données

- Applications. Convient pour tester l'acier trempé, les soudures et les composants minces.

- Affichage. Écran numérique facile à lire avec rétroéclairage pour les environnements sombres

En savoir plus sur le testeur de dureté alphaDUR mini II UCI.

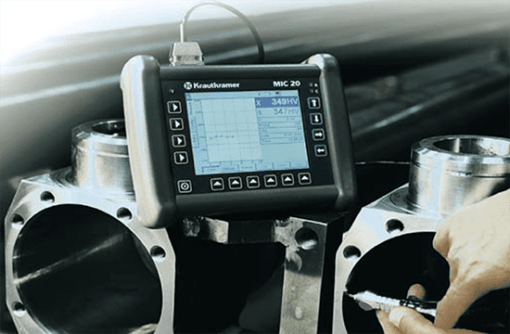

2. GE MIC 20

Le GE MIC 20 est un appareil d'essai de dureté portable et polyvalent qui utilise les méthodes d'essai de dureté UCI (Ultrasonic Contact Impedance) et de rebond. Connu pour sa durabilité et sa précision, ce testeur est largement utilisé dans les industries telles que le pétrole et le gaz, la fabrication et la construction pour mesurer la dureté des matériaux dans les zones difficiles d'accès et les revêtements.

- Comment cela fonctionne-t-il ?. Emploie à la fois les méthodes UCI et de rebondissement pour mesurer la dureté en évaluant la déformation du matériau sous une charge d'essai.

- Plage de mesure. Large gamme couvrant les applications des métaux tendres aux métaux trempés.

- Caractéristiques principales. Test à double méthode, interface conviviale, grande mémoire pour le stockage des données et vitesse de traitement rapide.

- Applications. Convient pour tester les métaux, les alliages et les revêtements dans les zones difficiles d'accès.

- Affichage. Écran numérique haute résolution facilitant la navigation dans les modes de test et les résultats.

En savoir plus sur le GE MIC 20.

3. GE MIC 10

Le GE MIC 10 est un duromètre UCI portable conçu pour des mesures de dureté rapides et efficaces sur site, en particulier dans les zones difficiles d'accès. Son poids léger et sa conception durable le rendent idéal pour les applications industrielles telles que les revêtements et les couches de protection dans les pipelines et autres infrastructures.

- Comment cela fonctionne-t-il ?. Utilise la méthode de l'impédance de contact ultrasonique (UCI) en évaluant la dureté du matériau par la profondeur de l'indentation faite par une sonde vibrante.

- Plage de mesure. Convient pour tester divers matériaux, y compris les métaux et les revêtements, sur une large échelle de dureté.

- Caractéristiques principales. Léger, portable, fonctionnant sur batterie, avec des commandes faciles à utiliser et une conception durable pour une utilisation sur le terrain.

- Applications. Idéal pour tester les revêtements, les cordons de soudure et les surfaces difficiles d'accès dans les secteurs du pétrole et du gaz, des infrastructures et de la construction.

- Affichage. L'écran LCD à fort contraste et facile à lire permet d'obtenir rapidement des résultats dans des environnements difficiles.

En savoir plus sur le GE MIC 10.

4. Brinell - Système Telebrineller

Le système Brinell - Telebrineller est conçu pour une utilisation sur le terrain et en atelier afin de mesurer avec précision la dureté à l'aide de la méthode Brinell. Connu pour sa durabilité et sa précision, ce système est idéal pour tester les métaux et les revêtements dans les applications industrielles.

- Comment cela fonctionne-t-il ?. Une bille en acier ou en carbure est pressée sur la surface du matériau sous une charge constante, et le diamètre de l'empreinte est mesuré.

- Plage de mesure. Le système s'adapte à une large gamme de matériaux, offrant des valeurs précises de dureté Brinell sur différentes échelles de dureté.

- Caractéristiques principales. Conception portable, adaptée à une utilisation sur le terrain, avec une construction robuste et des résultats de mesure faciles à lire.

- Applications. Couramment utilisé pour tester les grandes structures métalliques et les revêtements, en particulier dans les secteurs industriels tels que la construction et l'énergie.

- Durabilité. Construit pour résister aux environnements difficiles, il constitue un outil fiable pour une utilisation fréquente et intensive sur le terrain.

En savoir plus sur le système Brinell - Telebrineller.

5. alphaDUR mini testeur de dureté UCI

Le duromètre alphaDUR mini UCI est un appareil portable et léger conçu pour réaliser des essais de dureté rapides et fiables, en particulier dans les zones difficiles d'accès. Sa technologie innovante UCI (Ultrasonic Contact Impedance) le rend idéal pour tester les pièces fines et petites, ainsi que les surfaces dures avec une structure à grains fins.

- Comment cela fonctionne-t-il ?. Utilise l'impédance de contact ultrasonique, mesurant le changement de fréquence de résonance lorsque la sonde entre en contact avec le matériau, fournissant une lecture précise de la dureté.

- Applications clés. Idéal pour tester les zones difficiles d'accès, les matériaux fins, les soudures et les revêtements dans les industries telles que le pétrole et le gaz, la construction et la production d'énergie.

- Précision. Des lectures de haute précision, même dans des conditions de terrain difficiles, garantissant des résultats fiables.

- Affichage. Comprend un écran LCD convivial pour la visualisation des données en temps réel.

- Stockage des données. Comprend une mémoire interne capable de stocker jusqu'à 10 000 mesures.

En savoir plus sur le testeur de dureté alphaDUR mini UCI.

6. Proceq Equotip 3

Le Proceq Equotip 3 est un duromètre portable réputé pour sa polyvalence et sa facilité d'utilisation. Il est idéal pour mesurer la dureté des grandes pièces et des matériaux, y compris les métaux et les alliages. Le Proceq Equotip 3 offre des résultats fiables et précis, ce qui en fait un outil précieux pour les applications sur le terrain et en laboratoire.

- Comment cela fonctionne-t-il ?. Il fonctionne selon le principe du rebond de Leeb, qui consiste à faire rebondir un corps d'essai sur la surface du matériau et à mesurer la vitesse de rebond pour déterminer la dureté.

- Applications clés. Utilisé pour tester des pièces métalliques lourdes, de grande taille ou de forme complexe dans des industries telles que la construction, la production d'énergie et la construction navale.

- Plage de mesure. Peut mesurer la dureté d'une large gamme de matériaux, y compris l'acier, la fonte et les alliages d'aluminium.

- Stockage des données. Il est possible de stocker jusqu'à 500 lectures, ce qui permet de conserver et d'analyser facilement les données.

- Affichage. L'écran convivial affiche les résultats en temps réel et les moyennes pour une représentation précise des données.

En savoir plus sur le Proceq Equotip 3.

7. Proceq Equotip 550

Le Proceq Equotip 550 est un duromètre polyvalent conçu pour les essais de dureté des matériaux avancés, offrant une large gamme d'applications et une grande portabilité. Il prend en charge diverses méthodes d'essai, notamment Leeb, Rockwell et UCI, ce qui le rend adapté à différents matériaux et industries.

- Comment cela fonctionne-t-il ?. Utilise l'essai de dureté par rebondissement Leeb, où un corps d'impact frappe la surface du matériau et la vitesse de rebondissement est mesurée pour déterminer la dureté.

- Applications clés. Largement utilisé dans la production de métaux, les installations de traitement thermique et l'inspection des soudures dans des industries telles que l'aérospatiale, l'automobile et la construction.

- Précision. Fournit des lectures précises et cohérentes grâce à la prise en charge de plusieurs échelles de dureté, notamment Leeb, Vickers, Brinell et Rockwell.

- Affichage. Il est doté d'un écran tactile haute résolution avec des paramètres personnalisables pour une expérience utilisateur optimale.

- Stockage des données. Équipé de fonctions avancées d'enregistrement des données et d'une connectivité facile pour l'exportation des résultats des tests.

En savoir plus sur le Proceq Equotip 550.

Qu'est-ce qu'un testeur de dureté ? Et comment fonctionne-t-il ?

Un duromètre est un instrument utilisé pour mesurer la dureté des matériaux, généralement des métaux, des plastiques ou des céramiques.

Dans le contexte des appareils d'essai de dureté, dureté désigne la résistance d'un matériau à l'indentation ou à la rayure, ce qui est essentiel pour comprendre comment un matériau se comportera sous l'effet de la contrainte ou de l'usure.

Les appareils d'essai de dureté sont couramment utilisés par les techniciens du contrôle de la qualité ou les ingénieurs chargés des essais de matériaux dans des secteurs tels que l'industrie manufacturière, la transformation des métaux et la construction, afin de s'assurer que les matériaux répondent aux spécifications de qualité et de durabilité.

Comment fonctionne un appareil de test de dureté ?

Les appareils d'essai de dureté mesurent la résistance d'un matériau à la déformation permanente de sa surface.

Voici un aperçu du fonctionnement des essais de dureté :

Principe de base

Un appareil d'essai de dureté presse un matériau plus dur (appelé pénétrateur) sur la surface du matériau d'essai avec une force spécifique pendant une durée déterminée. La taille ou la profondeur de l'indentation qui en résulte est ensuite mesurée pour déterminer la dureté du matériau.

Composants clés de l'appareil de test de dureté

- Indentateur. Un objet de forme spécifique (par exemple, une boule, un cône ou une pyramide) fait d'un matériau très dur comme le diamant ou l'acier trempé.

- Mécanisme d'application de la force. Applique une force précise et contrôlée au pénétrateur. On peut utiliser des poids, des ressorts ou des systèmes de contrôle en boucle fermée.

- Système de mesure. Mesure la taille ou la profondeur de l'empreinte, soit optiquement, soit par détection de profondeur.

Processus général

Bien qu'il existe plusieurs méthodes différentes pour effectuer des tests de dureté - nous présentons les huit principales méthodes dans la section suivante -, elles suivent généralement les étapes de base suivantes :

- Le matériel d'essai est placé sur un support solide.

- Le pénétrateur est enfoncé dans la surface du matériau avec une force spécifique pendant une durée déterminée.

- Le pénétrateur est retiré.

- L'indentation résultante est mesurée.

- Les mesures sont converties en une valeur de dureté sur une échelle particulière.

Brève histoire des duromètres

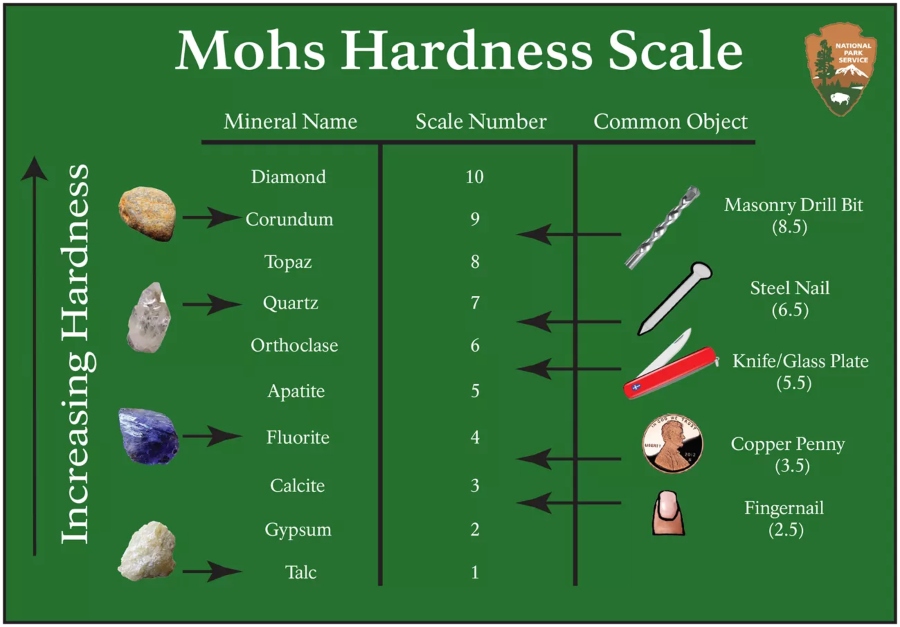

Le concept de test de dureté des matériaux remonte au début du 19e siècle. L'un des premiers tests de dureté a été créé par Friedrich Mohs en 1812. Échelle de dureté de Mohsqui mesure la résistance à la rayure des minéraux.

Au fil du temps, des méthodes plus avancées et plus fiables sont apparues, telles que l'essai de dureté Brinell (1900) et l'essai de dureté Rockwell (1919). Ces méthodes ont introduit des procédures normalisées pour mesurer la dureté des métaux et d'autres matériaux, révolutionnant les processus de contrôle de la qualité dans diverses industries.

Voici un bref historique du développement des appareils d'essai de dureté :

- 1812 : Échelle de dureté de Mohs. Développée par Friedrich Mohs, cette méthode a été l'une des premières à mesurer la résistance à la rayure de divers minéraux, jetant ainsi les bases des tests de dureté modernes.

- 1900 : Essai de dureté Brinell. Inventée par Johan August Brinell, cette méthode utilise une bille d'acier ou de carbure pour mesurer la dureté par indentation, et s'est largement répandue pour tester les métaux.

- 1919 : Essai de dureté Rockwell. Stanley P. Rockwell a introduit cette méthode, qui mesure la profondeur de pénétration d'un pénétrateur sous charge, offrant une alternative plus rapide et plus facile à la méthode Brinell.

- 1920s : Essai de dureté Vickers. Développé par Robert L. Smith et George E. Sandland, ce test utilise un pénétrateur en forme de diamant, ce qui permet de tester à la fois les matériaux durs et souples, y compris les feuilles minces.

- 1930s : Essai de dureté Knoop. Inventé par Fredrick Knoop, ce test est idéal pour tester les matériaux fragiles et les couches minces, car il utilise un pénétrateur en diamant allongé pour mesurer la dureté en fonction de la longueur de l'indentation.

- 1970s : Appareils d'essai de dureté portables. L'introduction d'appareils portables, tels que les duromètres à rebondissement Leeb, a permis de réaliser des essais de dureté sur le terrain sans nécessiter d'équipement fixe.

Les 8 meilleures méthodes d'essai de dureté, dont les 3 plus courantes

L'essai de dureté est un processus critique utilisé dans diverses industries pour déterminer la résistance des matériaux à la déformation.

Les méthodes suivantes offrent chacune des approches uniques adaptées à des types de matériaux et à des applications spécifiques, contribuant à garantir la durabilité et la performance d'une large gamme de produits.

Les trois méthodes d'essai de dureté les plus courantes

1. Essai de dureté Rockwell

L'essai de dureté Rockwell est l'une des méthodes les plus utilisées pour mesurer la dureté des matériaux. Il consiste à presser un cône de diamant ou un pénétrateur à bille d'acier dans la surface du matériau sous une charge importante. La profondeur de pénétration est mesurée pour calculer la valeur de la dureté. Rockwell est couramment utilisé pour tester des métaux tels que l'acier et l'aluminium dans les environnements industriels, y compris les applications automobiles et aérospatiales.

- Comment cela fonctionne-t-il ?. La profondeur de l'empreinte est mesurée après l'application d'une charge par le pénétrateur.

- Matériaux utilisés pour. Acier, aluminium, laiton et autres métaux.

- Applications courantes. Industrie automobile, aérospatiale et manufacturière.

- Type de duromètre pour cette méthode. Appareils d'essai de dureté Rockwell.

- Avantages de cette méthode. Permet d'obtenir des résultats rapides et fiables ; convient à une large gamme de métaux ; ne nécessite qu'une préparation minimale de la surface.

2. Essai de dureté Brinell

L'essai de dureté Brinell utilise une bille en acier trempé ou en carbure pressée sur la surface du matériau pour créer une indentation. Le diamètre de l'empreinte est ensuite mesuré pour calculer la valeur de la dureté. Cette méthode est idéale pour tester les matériaux plus tendres ou ceux dont la surface est rugueuse, comme la fonte, l'aluminium et le cuivre.

- Comment cela fonctionne-t-il ?. Une bille en acier ou en carbure est pressée sur la surface du matériau sous une charge constante, et le diamètre de l'empreinte est mesuré.

- Matériaux utilisés pour. Métaux plus tendres comme l'aluminium, la fonte et le cuivre.

- Applications courantes. Fonderies, construction et contrôle de la qualité des matériaux.

- Type de duromètre pour cette méthode. Appareils d'essai de dureté Brinell.

- Avantages de cette méthode. Idéal pour tester les surfaces rugueuses et les métaux plus tendres ; fournit des mesures précises pour une large gamme de matériaux.

3. Essai de dureté Vickers

L'essai de dureté Vickers utilise un pénétrateur pyramidal en diamant enfoncé dans le matériau sous une charge déterminée. La taille de l'indentation résultante est utilisée pour calculer la dureté. L'essai Vickers est polyvalent et peut être utilisé pour une large gamme de matériaux, y compris les métaux, les céramiques et les composites.

- Comment cela fonctionne-t-il ?. Un pénétrateur en diamant est enfoncé dans le matériau et la longueur diagonale de l'indentation qui en résulte est mesurée.

- Matériaux utilisés pour. Métaux, céramiques, composites.

- Applications courantes. Laboratoires, science des matériaux et recherche.

- Type de duromètre pour cette méthode. Appareils d'essai de dureté Vickers.

- Avantages de cette méthode. Fournit des mesures précises sur une large gamme de matériaux ; idéal pour les échantillons de petite taille ou de faible épaisseur.

Autres méthodes d'essai de dureté

Nous avons présenté ci-dessus les trois méthodes d'essai de dureté les plus courantes, mais il en existe cinq autres qui sont utilisées dans certaines industries.

Les voici :

4. Essai de dureté Knoop

L'essai de dureté Knoop est similaire à l'essai Vickers, mais il utilise un pénétrateur en diamant allongé qui crée une indentation asymétrique. Il est souvent utilisé pour tester des matériaux minces ou des substances fragiles comme la céramique et le verre.

- Comment cela fonctionne-t-il ?. Un pénétrateur en diamant crée une indentation longue et peu profonde qui est mesurée pour déterminer la dureté.

- Matériaux utilisés pour. Matériaux minces, céramiques et substances fragiles.

- Applications courantes. Recherche sur les matériaux, essais sur le verre et inspection de la céramique.

- Type de duromètre pour cette méthode. Appareils d'essai de dureté Knoop.

- Avantages de cette méthode. Utile pour mesurer des matériaux minces ou fragiles ; n'endommage que très peu l'échantillon.

5. Essai de dureté Shore

L'essai de dureté Shore est couramment utilisé pour mesurer la dureté des élastomères et des polymères. Un appareil duromètre doté d'un pénétrateur à ressort est enfoncé dans le matériau et la dureté est déterminée en fonction de la résistance à l'indentation.

- Comment cela fonctionne-t-il ?. Un pénétrateur à ressort mesure la résistance du matériau à l'indentation.

- Matériaux utilisés pour. Caoutchouc, élastomères et polymères.

- Applications courantes. Fabrication de caoutchouc, recherche sur les polymères et contrôle de la qualité.

- Type de duromètre pour cette méthode. Duromètres Shore.

- Avantages de cette méthode. Rapide, facile et idéal pour tester des matériaux plus souples comme le caoutchouc et les plastiques.

6. Essai de dureté Leeb

L'essai de dureté Leeb est une méthode portable qui mesure la vitesse de rebond d'un pénétrateur après qu'il a frappé la surface du matériau. La valeur de dureté est calculée sur la base de la perte d'énergie lors de l'impact. Les appareils d'essai Leeb sont idéaux pour les objets de grande taille ou immobiles sur le terrain.

- Comment cela fonctionne-t-il ?. Mesure la vitesse de rebond d'un pénétrateur après qu'il ait frappé le matériau.

- Matériaux utilisés pour. Grandes structures métalliques, machines et pipelines.

- Applications courantes. Essais sur le terrain, inspection des canalisations et essais de machines.

- Type de duromètre pour cette méthode. Appareils d'essai de dureté Leeb portables.

- Avantages de cette méthode. Portable et idéal pour une utilisation sur le terrain sur de grandes structures inamovibles.

7. Essai de dureté Webster

L'essai de dureté Webster est une méthode rapide et portable pour mesurer la dureté des alliages d'aluminium. Une pince manuelle exerce une pression sur le matériau et la taille de l'empreinte indique la dureté. Cette méthode est très utilisée dans l'industrie aérospatiale et automobile pour tester l'aluminium sur site.

- Comment cela fonctionne-t-il ?. Un outil semblable à une pince exerce une pression et l'indentation qui en résulte est mesurée pour déterminer la dureté.

- Matériaux utilisés pour. Alliages d'aluminium.

- Applications courantes. Industries aérospatiale et automobile, en particulier pour les essais sur l'aluminium.

- Type de duromètre pour cette méthode. Appareils d'essai de dureté Webster portables.

- Avantages de cette méthode. Rapide et efficace ; idéal pour les tests d'aluminium sur site.

8. Test de dureté Mohs

Le test de dureté de Mohs permet de classer la dureté des minéraux sur une échelle de 1 à 10. Il est principalement utilisé en géologie et en science des matériaux pour déterminer la résistance aux rayures des minéraux et des pierres précieuses.

- Avantages de cette méthode. Simple et efficace pour déterminer la résistance à la rayure des minéraux.

- Comment cela fonctionne-t-il ?. La dureté d'un matériau est déterminée par sa capacité à rayer une autre substance de dureté connue.

- Applications courantes. Géologie, minéralogie et analyse des pierres précieuses.

- Matériaux utilisés pour. Minéraux, pierres précieuses.

- Type de duromètre pour cette méthode. Outils de l'échelle de dureté de Mohs.

Choisir le bon appareil de test de dureté

Lors de la sélection du meilleur duromètre pour différentes applications industrielles, plusieurs facteurs doivent être pris en compte. Les éléments clés comprennent le type de matériau testé, le niveau de précision requis et l'environnement spécifique dans lequel les tests seront effectués.

Le choix du bon testeur garantit des mesures précises et un contrôle de qualité efficace pour divers matériaux tels que les métaux, les plastiques et les composites.

Type de matériau

Le matériau testé est un facteur crucial dans le choix de l'appareil d'essai de dureté approprié. Pour les métaux, les duromètres Rockwell ou Brinell sont idéaux. Les matériaux plus tendres, comme les polymères, peuvent nécessiter un autre type d'appareil, comme l'appareil de dureté Shore. L'essai de matériaux présentant des niveaux de dureté différents nécessite souvent des méthodes d'essai différentes pour garantir des résultats précis.

- Appareils d'essai de dureté Rockwell. Idéal pour les métaux et les alliages, il fournit des résultats rapides et précis.

- Appareils d'essai de dureté Brinell. Convient aux matériaux grossiers et de grande taille tels que les pièces moulées et les pièces forgées.

- Testeurs Vickers. Utilisé pour les tests de précision sur les matériaux minces, les revêtements ou les petites pièces.

Exigences de précision

Pour les applications de haute précision, comme dans l'industrie aérospatiale ou médicale, les appareils d'essai tels que les duromètres Vickers ou les appareils d'essai de dureté portables sont recommandés, car ils fournissent des mesures détaillées même sur des matériaux petits ou minces. Une précision moindre peut suffire pour des applications dans l'industrie manufacturière ou automobile, où des tests de résistance des matériaux plus larges sont nécessaires.

- Testeurs Vickers. Convient le mieux aux applications exigeant une grande précision sur des pièces petites ou complexes.

- Appareils d'essai de dureté portables. Excellent pour les tests sur site où la précision et la portabilité sont nécessaires.

Environnement de test

Les environnements d'essai ont également une incidence sur le choix de l'appareil. Les appareils stationnaires tels que les duromètres Rockwell sont optimaux pour les environnements de laboratoire contrôlés, tandis que les duromètres portables conviennent au travail sur le terrain et aux sites d'essai éloignés. Les appareils d'essai Brinell sont souvent utilisés dans les environnements industriels pour les essais à grande échelle de matériaux lourds tels que les métaux et les pièces moulées.

- Testeurs Rockwell. Idéal pour les environnements de laboratoire nécessitant des résultats cohérents et fiables.

- Testeurs Brinell. Couramment utilisés dans les usines pour les composants de grande taille qui doivent être testés dans des environnements difficiles.

- Appareils d'essai de dureté portables. Parfait pour les tests en cours de route dans les environnements extérieurs ou industriels.

Les 6 principaux secteurs qui utilisent les appareils de test de dureté

Voici les six principaux secteurs qui ont recours aux essais de dureté pour vérifier la résistance des matériaux, prévenir les défaillances et maintenir le contrôle de la qualité dans diverses applications.

1. Industrie aérospatiale

Dans l'industrie aérospatiale, la sécurité et les performances sont primordiales. Les essais de dureté sont essentiels pour garantir que les matériaux utilisés dans la construction des avions peuvent résister aux conditions extrêmes auxquelles ils sont exposés, notamment la haute pression, les fluctuations de température et la corrosion. Le secteur aérospatial utilise souvent des duromètres Rockwell et des duromètres Vickers pour valider les propriétés des matériaux, garantissant ainsi la fiabilité et la sécurité à long terme.

Applications dans l'industrie aérospatiale

- Essai de résistance à l'usure des pales de turbine dans des conditions de forte contrainte.

- Vérification de la dureté des composants des trains d'atterrissage.

- Garantir l'intégrité structurelle des matériaux du fuselage dans des environnements extrêmes.

2. Traitement et fabrication des métaux

Dans l'industrie du traitement et de la fabrication des métaux, les appareils d'essai de dureté jouent un rôle essentiel en garantissant l'intégrité et la qualité des produits métalliques. En utilisant des appareils d'essai de dureté des métaux, les techniciens peuvent vérifier que les métaux répondent aux spécifications requises en matière de dureté, ce qui influe directement sur leur durabilité et leur résistance à l'usure. Les appareils d'essai de dureté Rockwell sont couramment utilisés dans ce secteur pour évaluer l'acier, l'aluminium et d'autres alliages.

Applications dans le traitement et la fabrication des métaux

- Vérification de la dureté des tôles d'acier pour les projets de construction.

- Contrôle de la qualité lors de la production de tôles et de tubes.

- Assurer la durabilité et la solidité des pièces métalliques fabriquées.

3. Fabrication

Les appareils d'essai de dureté font partie intégrante de la fabrication, en particulier des processus de contrôle de la qualité. Ils sont utilisés pour s'assurer que des matériaux tels que les métaux, les plastiques et le caoutchouc répondent à des normes de dureté spécifiques. En employant des Appareils d'essai de duretéGrâce aux duromètres, les fabricants peuvent prévenir les défaillances des produits, améliorer les performances et maintenir la conformité avec les normes industrielles. Les duromètres portables et les modèles montés sur banc sont couramment utilisés dans les usines de fabrication pour obtenir des résultats rapides et précis.

Applications dans l'industrie manufacturière

- Essai de composants en plastique et en caoutchouc pour les pièces automobiles.

- Garantir des niveaux de dureté appropriés pour les engrenages et les fixations métalliques.

- Vérification de la dureté des outils et équipements finis.

4. Industrie automobile

L'industrie automobile fait largement appel aux appareils d'essai de dureté pour la vérification des matériaux lors de la production des composants des véhicules. Par exemple, les pièces de moteur, les engrenages et les éléments structurels doivent être testés pour s'assurer qu'ils peuvent résister à des niveaux élevés de stress et d'usure. Les appareils d'essai de dureté Rockwell et Brinell sont fréquemment utilisés dans l'industrie automobile pour tester des métaux tels que l'acier et le fer.

Applications dans l'industrie automobile

- Tester la dureté des composants du moteur pour garantir leur durabilité à des températures élevées.

- Vérification de la dureté des engrenages pour prévenir l'usure précoce et les défaillances.

- Assurer la ténacité des pièces métalliques de la carrosserie pour la résistance aux chocs.

5. Recherche et développement

Les appareils d'essai de dureté sont couramment utilisés dans les environnements de recherche et de développement (R&D) pour tester les nouveaux matériaux et produits. En R&D, les appareils d'essai de dureté des métaux sont utilisés pour évaluer les nouveaux alliages, composites et polymères. Ils aident les chercheurs et les ingénieurs à comprendre comment les matériaux se comporteront dans des applications réelles, contribuant ainsi à l'innovation et au développement de produits.

Applications dans le domaine de la recherche et du développement

- Évaluation de nouvelles formulations d'alliages pour la résistance et la durabilité.

- Tester la dureté des matériaux composites en vue de leur utilisation future dans l'industrie manufacturière.

- Étude des propriétés mécaniques des polymères avancés.

6. Industrie électronique

L'industrie électronique exige des essais de dureté précis pour des matériaux tels que les semi-conducteurs, les connecteurs et les boîtiers. Les appareils d'essai de dureté permettent de s'assurer que ces matériaux répondent à des exigences spécifiques en matière de résistance mécanique et de durabilité. Dans ce secteur, les appareils d'essai de dureté portables sont souvent utilisés pour tester sur place les composants et les matériaux afin de vérifier leurs performances dans des conditions difficiles.

- Assurer la robustesse des boîtiers des appareils pour protéger les composants internes.

- Tester la durabilité des semi-conducteurs utilisés dans les appareils.

- Vérification de la dureté des composants des connecteurs pour une performance à long terme.

Testeur de dureté FAQ

Voici quelques-unes des questions les plus fréquemment posées sur les duromètres et leur fonctionnement.

Quelle est la meilleure façon de tester la dureté ?

La meilleure façon de tester la dureté dépend du matériau testé et de la précision requise. Les méthodes les plus courantes sont les essais de dureté Rockwell, Brinell et Vickers, chacune convenant à des matériaux et des applications différents. L'essai Rockwell est souvent préféré pour les métaux, tandis que l'essai Brinell fonctionne bien pour les métaux et alliages plus tendres.

Quels sont les trois types d'essais de dureté ?

Les trois principaux types d'essais de dureté sont les suivants :

- Essai de dureté Rockwell : Mesure la profondeur de pénétration sous une charge importante.

- Essai de dureté Brinell : Utilise une bille en acier trempé ou en carbure pour créer une indentation sur la surface du matériau.

- Essai de dureté Vickers : Utilise un pénétrateur pyramidal en diamant pour des mesures précises de la dureté, en particulier pour les matériaux minces.

Quel est le test de dureté le plus utilisé aux États-Unis ?

L'essai de dureté Rockwell est le plus utilisé aux États-Unis en raison de sa simplicité, de sa rapidité et de son adaptation à une large gamme de matériaux, en particulier les métaux.

À quoi sert un appareil de mesure de la dureté ?

Un appareil d'essai de dureté est utilisé pour mesurer la résistance d'un matériau à la déformation, généralement par indentation. Cette mesure est cruciale pour le contrôle de la qualité dans des industries telles que la métallurgie, où la dureté des matériaux doit répondre à des normes spécifiques en matière de durabilité et de résistance à l'usure.

Quel est le testeur de dureté le plus précis ?

Le testeur de dureté Vickers est considéré comme le plus précis pour les petits matériaux et les sections minces, tandis que les testeurs de dureté Rockwell sont préférés pour leur équilibre entre précision et facilité d'utilisation dans les applications industrielles.

Quelles sont les différences entre les duromètres Rockwell et Brinell ?

Les appareils d'essai de dureté Rockwell mesurent la profondeur d'une indentation sous charge, tandis que les appareils d'essai Brinell mesurent le diamètre d'une indentation faite par une bille d'acier ou de carbure. Rockwell est plus rapide et généralement utilisé pour les métaux plus durs, tandis que Brinell convient mieux aux métaux et alliages plus tendres.

Quel est le meilleur duromètre portable ?

Les duromètres portables, comme le duromètre à rebond Leeb, sont largement reconnus pour leur facilité d'utilisation et leur précision dans les applications sur le terrain. Ils sont idéaux pour tester des objets de grande taille ou immobiles et fournissent des résultats rapides et fiables.