Ressources / Guide / Qu'est-ce que le contrôle destructif ? Méthodes, exemples et autres

Guide

Qu'est-ce que le contrôle destructif ? Méthodes, exemples et autres

Les essais destructifs sont une méthode d'inspection utilisée pour tester les performances et l'intégrité structurelle des matériaux en les soumettant à des conditions extrêmes qui entraînent des dommages ou des défaillances permanentes.

D'autres noms pour les essais destructifs sont les suivants :

- Évaluation destructive (ED)

- Test d'échec

- Analyse physique destructive (APD)

- Essais destructifs des matériaux

- Examen destructif

- Contrôle destructif

Contrairement aux essais non destructifs (NDT), qui préserve le matériau, les essais destructifs endommagent ou détruisent définitivement l'échantillon. Les méthodes d'essai destructif les plus courantes sont les essais de traction, les essais de fatigue et les essais d'impact.

Les essais destructifs sont essentiels dans les inspections industrielles pour évaluer les limites de performance d'un matériau dans des conditions extrêmes. Les essais destructifs aident les industries telles que l'aérospatiale, l'automobile et la construction à garantir la sécurité et la qualité en comprenant le comportement des matériaux à leur point de rupture.

Dans ce guide sur les essais destructifs, nous aborderons les principales méthodes d'essais destructifs, ce que sont les essais destructifs et comment ils fonctionnent, les questions les plus fréquemment posées sur les essais destructifs, et bien d'autres choses encore.

Qu'est-ce qu'un contrôle destructif ?

Les essais destructifs sont une méthode d'inspection utilisée pour déterminer la résistance, la durabilité et les performances des matériaux et des composants en les poussant jusqu'à leur point de rupture.

Les voitures sont souvent soumises à des essais destructifs afin de comprendre leurs limites

Les voitures sont souvent soumises à des essais destructifs afin de comprendre leurs limites

Principales caractéristiques des essais destructifs

- Dommages irréversibles. Les spécimens testés subissent des dommages permanents et irréparables en raison de l'exposition à des conditions extrêmes telles que la contrainte, la température, la pression ou l'impact.

- Évaluation des performances. L'objectif principal est de comprendre comment les matériaux ou les composants se comportent sous l'effet d'une contrainte, d'une charge ou de facteurs environnementaux, en les poussant jusqu'à leur point de rupture.

- Identification des points de défaillance. Les essais destructifs visent à déterminer le point exact de défaillance, fournissant des données précieuses sur les limites et les modes de défaillance d'un matériau.

- Priorité à la préproduction. Ces tests sont généralement effectués avant le début de la production en série, ce qui permet aux fabricants de comprendre les limites du produit et d'établir des lignes directrices appropriées en matière d'entretien et d'exploitation.

Quelle est la différence entre le CND et le DT ?

La différence essentielle entre les essais non destructifs (END) et les essais destructifs (DT) réside dans la manière dont les END sont effectués. les matériaux sont testés.

- NDT permet d'inspecter les matériaux sans les endommager, ce qui est idéal pour détecter les défauts tout en préservant l'intégrité du matériau. En revanche, le DT consiste à tester les matériaux jusqu'au point de rupture afin d'évaluer leurs performances dans des conditions extrêmes.

- DT permettent d'obtenir des informations plus détaillées sur la résistance et la durabilité des matériaux, mais entraînent la destruction de l'échantillon.

Applications du contrôle destructif

Voici les principales façons dont les inspecteurs utilisent les essais destructifs sur le terrain.

- Validation de la fabrication. Veiller à ce que les produits répondent à des critères spécifiques fondés sur les conditions de service et la durée de vie prévue.

- Caractérisation des matériaux. Fournit des informations sur les propriétés et les structures des matériaux en science des matériaux.

- Enquête sur les défaillances. Identifie les causes des défaillances et améliore la performance des actifs.

- Évaluation des équipements de sécurité. Confirme les capacités de protection des équipements de sécurité dans des conditions exigeantes.

- Contrôle de la qualité. Garantir la fiabilité et la sécurité des matériaux et des structures dans tous les secteurs d'activité.

- Recherche et développement. Soutient l'innovation et les progrès dans le domaine de la science et de l'ingénierie des matériaux.

10 principaux types d'essais destructifs

Les essais destructifs englobent une série de méthodes utilisées pour évaluer la résistance des matériaux, leur durabilité et leurs points de défaillance.

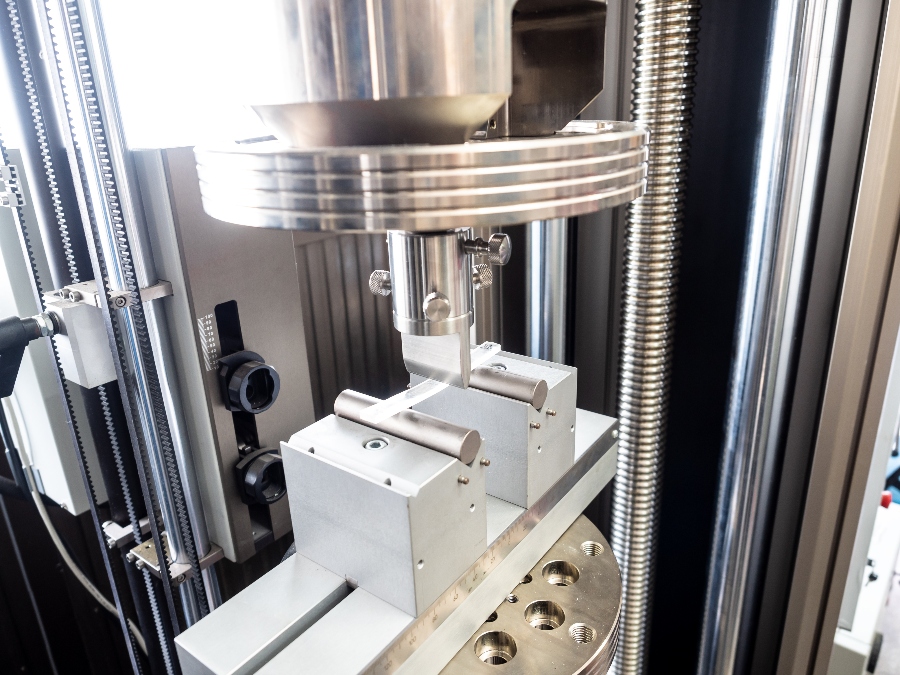

Vous trouverez ci-dessous dix des types d'essais destructifs les plus courants. Un inspecteur effectue un essai de dureté Brinell sur une soudure.

Un inspecteur effectue un essai de dureté Brinell sur une soudure.

1. Essai de dureté

Les essais de dureté mesurent la résistance d'un matériau à la déformation, généralement par indentation.

Les méthodes les plus courantes sont les essais Brinell, Rockwell et Vickers. Ces tests sont essentiels dans des secteurs tels que la fabrication et le génie civil pour s'assurer que les matériaux tels que le béton et les métaux résistent à l'usure.

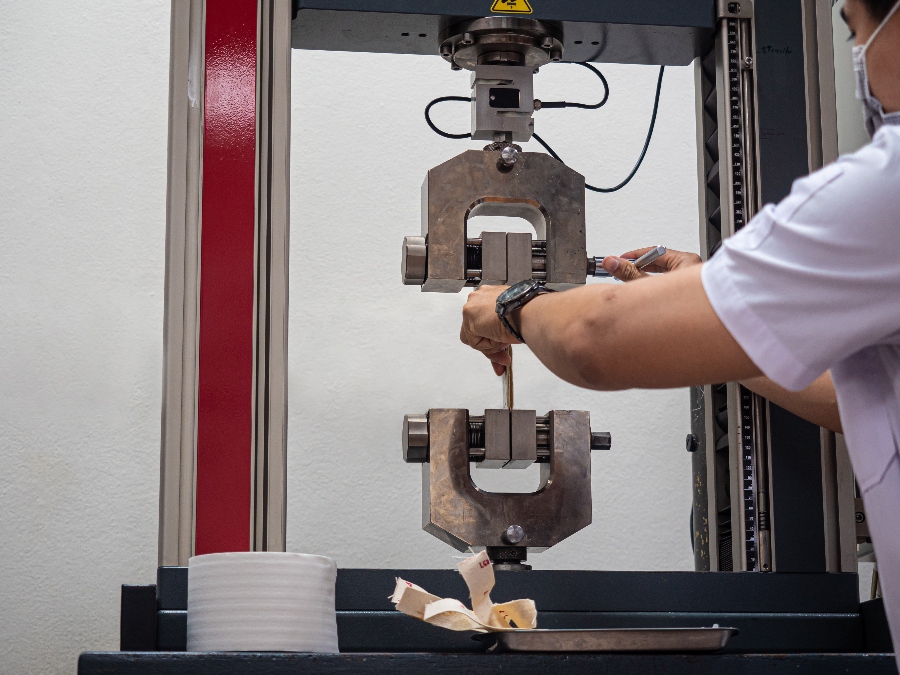

2. Essai de traction

L'essai de traction est utilisé pour évaluer la réaction d'un matériau lorsqu'il est étiré ou tiré jusqu'à la rupture. Cet essai mesure la résistance à la traction, l'allongement et la ductilité d'un matériau. Il est fréquemment utilisé dans les secteurs de l'automobile et de l'aérospatiale pour s'assurer que les métaux et les alliages peuvent résister aux contraintes opérationnelles.

3. Tests d'impact

Les essais d'impact évaluent la capacité d'un matériau à absorber l'énergie lorsqu'il est soumis à une force ou à un impact soudain.

Les essais Charpy et Izod en sont des exemples courants. Cette méthode est essentielle pour évaluer la résistance des matériaux utilisés dans la construction, tels que les poutres et les supports en acier.

4. Essais de fatigue

Les essais de fatigue soumettent les matériaux à des contraintes cycliques répétées afin de déterminer la durée pendant laquelle ils peuvent supporter des charges fluctuantes avant qu'une défaillance ne se produise.

Ce type d'essais destructifs est essentiel dans l'industrie aérospatiale, où des composants tels que les pales de turbines doivent supporter des contraintes constantes sur de longues périodes.

5. Test d'environnement agressif

Les essais en environnement agressif simulent des conditions extrêmes telles que des températures élevées, l'humidité ou l'exposition à des produits chimiques afin d'évaluer les performances des matériaux.

Ce type d'essai destructif permet d'identifier les faiblesses potentielles des matériaux utilisés dans des environnements industriels difficiles, tels que les usines de traitement chimique ou les structures offshore.

6. Essais de corrosion

Les essais de corrosion permettent d'évaluer la résistance d'un matériau à la corrosion dans des conditions environnementales spécifiques, telles que l'exposition à l'eau salée ou à des solutions acides. Cet essai est crucial dans des secteurs tels que la marine, le pétrole et le gaz, et les infrastructures, où la résistance à la corrosion est essentielle pour la sécurité et la durabilité.

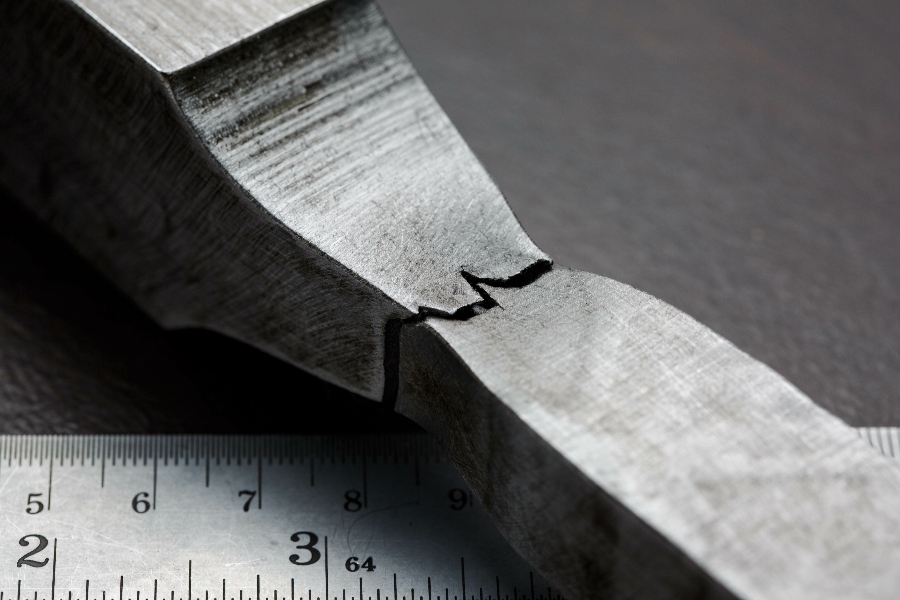

7. Essais de rupture et essais mécaniques

Les essais de rupture et les essais mécaniques évaluent le comportement d'un matériau sous diverses contraintes mécaniques, notamment la flexion, le cisaillement et la torsion. Ces essais permettent de déterminer les propriétés des matériaux telles que la résistance à la rupture et l'élasticité, qui sont essentielles pour les composants structurels dans les secteurs de la construction et de l'aérospatiale.

8. Essais sur l'hydrogène

Les essais d'hydrogène permettent d'étudier la réaction des matériaux à l'exposition à l'hydrogène, qui peut fragiliser les métaux. Ce type d'essais est particulièrement important dans des secteurs tels que le stockage de l'énergie et les transports, où l'hydrogène est utilisé comme carburant ou dans des processus chimiques.

9. Mesure des contraintes résiduelles

La mesure des contraintes résiduelles détermine la contrainte présente dans un matériau après les processus de fabrication tels que le soudage ou l'usinage. Ce test est utilisé pour prédire la performance du matériau sous charge et prévenir les défaillances prématurées des composants critiques.

10. Essai de fluage

Les essais de fluage mesurent la déformation lente des matériaux soumis à une contrainte constante dans le temps, généralement à des températures élevées. Ce type d'essai est particulièrement important dans les secteurs de la production d'énergie et de l'aérospatiale, où les matériaux sont exposés à des conditions prolongées de haute température.

Exemples d'essais destructifs

Les essais destructifs sont largement utilisés dans diverses industries pour garantir la sécurité et les performances des produits.

Voici quelques exemples de haut niveau de tests destructifs :

- Fabrication. Dans le secteur manufacturier, les essais de traction sont couramment utilisés pour évaluer la résistance des métaux et des plastiques. Les fabricants s'appuient sur ces données pour déterminer si les matériaux peuvent supporter des charges opérationnelles sans défaillance.

- Génie civil. En génie civil, les essais de résistance à la compression du béton sont essentiels pour s'assurer que les éléments structurels peuvent supporter les charges requises. Cet essai permet d'éviter les défaillances catastrophiques des ponts, des bâtiments et des infrastructures.

- Aérospatiale. Dans l'industrie aérospatiale, les essais de fatigue sont essentiels pour évaluer la longévité des matériaux tels que les composants d'aéronefs. En soumettant les matériaux à des contraintes répétées, les ingénieurs peuvent prédire leur comportement dans le temps et sous différentes charges.

Examinons maintenant de plus près un exemple de test destructif unique.

Exemple de contrôle destructif de la fabrication

Cas d'utilisation : Essai de traction de l'acier automobile

L'essai de traction est une méthode d'essai destructive cruciale employée dans l'industrie automobile pour évaluer la résistance et la ductilité des alliages d'acier utilisés dans les châssis des véhicules.

Objectif

Les principaux objectifs de ce test sont les suivants

- Déterminer la limite d'élasticité et la résistance à la rupture de l'acier

- Mesurer la ductilité du matériau

- Assurer une qualité constante dans les lots de production

- Valider que l'acier est conforme aux normes et spécifications de l'industrie

Procédure de test

Préparation de l'échantillon :

- Les échantillons d'acier sont découpés à partir des lots de production dans des formes standardisées en "os de chien".

- Les échantillons sont soigneusement usinés pour garantir des dimensions uniformes et des surfaces lisses.

Configuration du test :

- L'échantillon est fixé dans une machine d'essai universelle.

- Des extensomètres sont fixés pour mesurer l'élongation avec précision.

Application de la force :

- La machine applique à l'échantillon une force de traction qui augmente progressivement.

- La force et l'élongation sont mesurées et enregistrées en continu.

Observation :

- Au fur et à mesure que la force augmente, l'échantillon s'allonge et finit par se rétrécir en un point précis.

- Le test se poursuit jusqu'à la rupture de l'échantillon.

Analyse des données :

- Une courbe contrainte-déformation est générée à partir des données recueillies.

- Les propriétés clés telles que la limite d'élasticité, la résistance à la rupture et l'allongement à la rupture sont calculées.

Interprétation des résultats

Les ingénieurs analysent les résultats des tests pour :

- Vérifier les propriétés des matériaux. S'assurer que l'acier satisfait ou dépasse les exigences de résistance et de ductilité requises pour les applications de châssis automobiles.

- Contrôler la qualité. Comparer les résultats entre les lots pour maintenir la cohérence de la production.

- Optimiser la conception. Utiliser les données pour affiner la conception des châssis des véhicules, afin de réduire leur poids tout en respectant les normes de sécurité.

- Prévoir les performances. Estimer le comportement du cadre dans diverses conditions de contrainte lors de l'utilisation du véhicule et des collisions.

Impact sur l'industrie manufacturière

Les résultats des essais de traction ont une influence directe :

- Sélection des matériaux. Choisir l'alliage d'acier le plus approprié pour des modèles de véhicules et des composants spécifiques.

- Processus de production. Ajuster les processus de traitement thermique ou de formage pour obtenir les propriétés souhaitées du matériau.

- Conformité en matière de sécurité. S'assurer que le cadre respecte ou dépasse les normes de sécurité en matière de performances en cas de collision.

- Optimisation des coûts. Équilibrer la résistance des matériaux avec les considérations de poids et de coût.

Limites

Si l'essai de traction fournit des données cruciales, il présente aussi quelques inconvénients :

- Chaque test détruit un échantillon, ce qui entraîne un gaspillage de matériaux.

- Il ne représente qu'une petite partie de l'ensemble du lot de production.

- Il ne tient pas compte de toutes les conditions réelles auxquelles un cadre de véhicule peut être confronté.

Malgré ces limites, les essais de traction restent un outil indispensable dans la construction automobile, fournissant des données critiques qui garantissent la sécurité, la fiabilité et les performances des châssis des véhicules.

En testant des échantillons de manière destructive, les fabricants obtiennent des informations inestimables qui conduisent finalement à des véhicules plus sûrs et plus efficaces.

Les avantages et les inconvénients des essais destructifs

Les essais destructifs présentent plusieurs avantages : ils fournissent des données très détaillées sur les performances des matériaux, leur résistance et leurs points de rupture.

Mais elle présente certains inconvénients, notamment le fait qu'il faut souvent détruire le matériel que l'on teste.

Lisez la suite pour connaître les principaux avantages et inconvénients des tests destructifs.

Avantages des essais destructifs

- Fournit des données précises et fiables sur les propriétés des matériaux et les limites de performance

- Garantir la sécurité et la fiabilité des produits, en particulier dans des secteurs tels que l'aérospatiale et le génie civil

- Contribue à l'optimisation de la conception et à la réduction des risques en identifiant les points de défaillance des matériaux.

- Aide à répondre aux normes industrielles et aux exigences réglementaires

- Offre un aperçu très détaillé de la résistance et de la durabilité des matériaux

Limites des essais destructifs

- entraîne un gaspillage de matériaux (les articles testés ne pouvant être réutilisés)

- Peut être coûteux et prendre du temps

- Peut ne pas convenir pour tester des matériaux rares ou coûteux en raison de dommages permanents.

- Nécessite des méthodes alternatives, telles que des essais non destructifs, lorsque les matériaux doivent être préservés.

9 industries qui utilisent les essais destructifs

Les essais destructifs jouent un rôle essentiel dans de nombreuses industries, en fournissant des informations cruciales sur les performances et la sécurité des matériaux.

Voici neuf secteurs d'activité qui ont recours aux essais destructifs, avec des cas d'utilisation spécifiques pour chacun d'entre eux.

1. L'aérospatiale

Dans l'industrie aérospatiale, les essais de fatigue et de traction sont essentiels pour s'assurer que les composants des avions peuvent résister à des conditions extrêmes. Les essais de matériaux jusqu'à la rupture permettent de s'assurer que les pièces répondent à des normes de sécurité strictes.

Cas d'utilisation dans l'aérospatiale

- Essai de résistance à la fatigue des pales de turbine sous charge cyclique

- Évaluation de la résistance à la traction des matériaux du fuselage des avions

- Réalisation d'essais d'impact sur des composants d'aéronefs afin d'évaluer la tolérance aux dommages

- Essais de rupture sur le train d'atterrissage pour garantir l'intégrité structurelle

2. Automobile

Le secteur automobile s'appuie sur les essais d'impact et de dureté pour garantir la sécurité des véhicules. Les méthodes d'essais destructifs permettent d'évaluer la résistance aux chocs et la durabilité.

3. Cas d'utilisation dans le secteur automobile

- Tests d'impact sur les structures des véhicules pour mesurer la résistance à l'impact

- Essais de traction sur les alliages métalliques utilisés dans les châssis et les pièces de carrosserie

- Évaluation de la résistance à la fatigue des composants de suspension soumis à des charges cycliques

- Essai de dureté des matériaux des plaquettes de frein pour garantir la résistance à l'usure

4. La construction

Dans la construction, les essais de résistance à la compression sont utilisés sur des matériaux tels que le béton et l'acier pour évaluer leur capacité à supporter des charges structurelles, garantissant ainsi la sécurité à long terme.

Cas d'utilisation dans le domaine de la construction

- Essais de résistance à la compression du béton pour les fondations de bâtiments

- Essais d'impact sur des poutres en acier pour évaluer leur ténacité

- Essai de rupture des joints de soudure dans les charpentes métalliques

- Essai de résistance au feu des matériaux de construction

5. Fabrication

Les industries manufacturières utilisent diverses méthodes d'essais destructifs, notamment des essais de pliage et de rupture, pour garantir la qualité des produits et le respect des spécifications.

Cas d'utilisation dans l'industrie manufacturière

- Essai de pliage pour assurer la flexibilité des pièces métalliques

- Essais de rupture sur des composants en plastique moulé pour évaluer la durabilité

- Essais de fatigue des pièces mécaniques utilisées dans les machines lourdes

- Essais de dureté pour évaluer la résistance à l'usure des outils de fabrication

6. Pétrole et gaz

Dans l'industrie du pétrole et du gaz, les essais destructifs permettent de s'assurer que les matériaux utilisés dans les pipelines et les structures offshore peuvent résister à des conditions difficiles, telles que la haute pression et la corrosion.

Cas d'utilisation pour le pétrole et le gaz

- Essais de corrosion sur les matériaux des pipelines pour évaluer leur durabilité

- Essai de rupture des récipients sous pression pour garantir la sécurité

- Essai de traction du matériel de forage pour l'évaluation de la résistance

- Essais de fatigue de composants de plates-formes offshore soumis à une charge de vagues cyclique

7. Production d'électricité

L'industrie de la production d'énergie s'appuie sur des essais destructifs pour évaluer la durabilité des matériaux utilisés dans les turbines, les chaudières et d'autres composants à haute pression.

Cas d'utilisation pour la production d'électricité

- Essai de fluage sur les aubes de turbine pour mesurer la déformation à haute température

- Essais d'impact des matériaux utilisés dans les appareils à pression pour garantir la sécurité en cas de contraintes élevées

- Essais de fatigue sur les rotors de générateurs pour évaluer la performance dans le temps

- Essais de corrosion des tubes de chaudières dans des environnements de vapeur

8. Exploitation minière

Dans le secteur minier, les essais destructifs permettent de garantir la durabilité et la sécurité des matériaux utilisés dans les machines lourdes et les supports structurels.

Cas d'utilisation de l'exploitation minière

- Essai de dureté sur les outils de forage pour mesurer la résistance à l'usure

- Essai de rupture des poutres de soutien des structures souterraines

- Essais de fatigue sur des bandes transporteuses soumises à une charge continue

- Essais d'impact des barrières de sécurité pour résister à la chute de débris

9. Défense

L'industrie de la défense utilise des essais destructifs pour valider la résistance et les performances des matériaux utilisés dans les équipements et les véhicules militaires.

Cas d'utilisation dans le domaine de la défense

- Essais balistiques sur les matériaux de blindage pour la résistance à l'impact

- Essais de fatigue des composants de véhicules militaires dans des conditions de combat

- Essais de rupture des matériaux utilisés dans les avions et les navires de guerre

- Essais de corrosion pour les équipements utilisés en milieu marin

FAQ sur les essais destructifs

Voici quelques-unes des questions les plus fréquemment posées sur les essais destructifs.

Qu'est-ce qu'un essai destructif ?

Le contrôle destructif est une méthode d'inspection utilisée pour évaluer les performances et les limites des matériaux en les testant jusqu'à la rupture. Ce processus permet de déterminer la résistance, la durabilité et la sécurité des matériaux.

Quels sont les types de tests destructifs ?

Les types courants d'essais destructifs sont les essais de traction, les essais d'impact, les essais de dureté et les essais de fatigue. Chaque méthode évalue différents aspects des propriétés des matériaux.

Quelle est la différence entre NDT et DT ?

La différence essentielle entre les essais non destructifs (END) et les essais destructifs (DT) est que les END n'endommagent pas le matériau, alors que les DT l'endommagent, souvent jusqu'à la rupture.

Quelles sont les industries qui utilisent les essais destructifs ?

Les industries telles que l'aérospatiale, l'automobile, la construction et la fabrication utilisent les essais destructifs pour garantir la sécurité et la fiabilité des matériaux utilisés dans leurs produits et structures.

Pourquoi les tests destructifs sont-ils importants ?

Les essais destructifs sont importants car ils fournissent des informations détaillées sur le comportement d'un matériau dans des conditions extrêmes. Ils aident les ingénieurs à comprendre les limites des matériaux, à améliorer la conception des produits et à garantir la sécurité et la conformité aux normes industrielles.

Quand faut-il recourir à des tests destructifs ?

Les essais destructifs sont généralement utilisés pendant la phase de développement d'un produit, avant la production en série. Ils permettent de vérifier que les matériaux répondent à des critères de performance spécifiques et d'identifier les faiblesses potentielles.

Quelles sont les limites des tests destructifs ?

Les limites des essais destructifs sont les dommages irréversibles causés aux échantillons testés, le coût et le temps nécessaires, et le fait qu'ils ne conviennent pas aux matériaux coûteux ou rares. En outre, il ne représente qu'une petite partie du lot de production.

Quel est l'impact des essais destructifs sur le développement des produits ?

Les essais destructifs ont un impact sur le développement des produits en fournissant des données essentielles sur la résistance et la durabilité des matériaux, en guidant la sélection des matériaux, en affinant les conceptions et en aidant les fabricants à se conformer aux normes de sécurité. Ces données permettent de prendre de meilleures décisions au cours du processus de conception.

Les essais destructifs peuvent-ils être utilisés en combinaison avec les essais non destructifs ?

Oui, les essais destructifs sont souvent utilisés parallèlement aux essais non destructifs (END) pour obtenir une compréhension globale des propriétés des matériaux. Alors que les essais non destructifs permettent d'inspecter l'échantillon sans l'endommager, les essais destructifs fournissent des données détaillées sur les modes de défaillance et les limites de performance.